1。概要

石油は主に炭化水素で構成される複雑な混合物です。石油中の炭化水素と非炭化水素化合物の相対分子量は数万から数千の範囲にあり、対応する沸点は常温から 500 度以上の範囲にあります。分子構造も多様です。

石油精製産業は、ガソリン、灯油、ディーゼル、その他の燃料および化学工業原料を生産します。国民経済の最も重要な柱産業の一つです。それは国の経済ライフラインとエネルギー安全保障に関係しています。それは国家経済、国防、社会発展にとって極めて重要です。ステータスと役割。世界の経済大国はいずれも石油精製と石油化学産業で強力です。

石油は、自動車、飛行機、船舶などの輸送車両のエンジンの燃料として直接使用したり、潤滑油、溶剤油、プロセスオイルなどの製品として直接使用したりすることはできません。品質要求を満たすさまざまな石油製品を得るには、さまざまな加工プロセスを経る必要があります。製品。

石油とその製品の蒸留は、石油精製装置の最も基本的な装置です。一次加工装置、二次加工装置には欠かせない設備です。原油は、常圧蒸留によってガソリン、灯油、ディーゼル留分に分別できます。原油の特性が異なるため、これらの留分の一部は製品として直接使用できますが、その他の留分は精製または加工する必要があります。常圧塔底油を減圧蒸留する。得られた留分は、原油の性状や処理計画に応じて、分解(熱分解、接触分解、水素化分解など)原料や潤滑油原料、あるいはエチレンクラッキング原料として利用できます。真空塔の塔底油は、重油、アスファルト、コークス化、その他の残油処理(溶剤脱れき、残油接触分解、残油水素化分解等)の原料として利用できます。

私の国の原油蒸留では、国内の大手製油所は通常、年間250~270万トンの原油を処理する常圧装置と真空装置を使用しています。電気脱塩、初留塔、常圧塔、真空塔、常圧加熱炉、真空加熱から構成されています。それは炉、製品蒸留および自己生成蒸気システムで構成されます。この装置は、認定されたガソリン、航空用灯油、ランプ用灯油、ディーゼルを生産するだけでなく、接触分解原料、酸化アスファルト原料、残油も生産します。燃料潤滑油精製所の場合は、潤滑油基油も生産する必要があります。製油所ごとに使用する原油の種類が異なり、原油の種類が変わると生産計画も変更する必要があります。燃料潤滑油式大気真空装置のプロセスの流れは、原油がタンクエリアから大気真空装置に送られる際の温度は通常30℃程度で、熱交換器に送られ、原油ポンプによる熱交換。熱交換後の原油の温度は110℃に達すると電気脱塩槽に入り、一次脱塩、二次脱塩が行われます。脱塩後、熱交換により約220℃まで加熱され、一次蒸留塔に入り蒸留されます。初留塔塔底の原油はポンプにより二方向に熱交換器に送られ、約290℃まで熱交換されます。 2つの方法で常圧加熱炉に送られ、約370℃まで加熱されて常圧塔に入ります。常圧塔の頂部からはガソリンが蒸留され、第1サイドライン(第1ラインと呼ばれる)から灯油が蒸留され、第2サイドライン(第2ラインは第2ラインと呼ばれることが多い)から軽油が製造され、潤滑剤または触媒は 3 番目のサイドラインから生産され、触媒材料は 4 番目のサイドラインから生産されます。常圧塔塔底の重質油は常圧加熱炉に送られ、390℃まで加熱された後、減圧塔に送られて減圧蒸留されます。 1 番目のラインと 2 番目のラインを減らして潤滑剤または推進剤を生成し、3 番目と 4 番目のラインを減らして潤滑剤を生成します。

2. プロセスの紹介

1. 原油熱交換システム

原油は油タンクから静圧によって原油ポンプ入口まで送られます。原油ポンプ入口前のフィルターには、電気脱塩効果を確実にする解乳化剤と水が注入され、ポンプによって電気脱塩タンクに輸送され、脱塩・脱水されます。

電気脱塩タンク内の12,000~24,000ボルトの高電圧交流によって発生する電場力と解乳化剤の作用により、小さな水滴が凝集して大きな水滴となり、沈降して原油から分離されます。 。原油中の塩の大部分は水に溶けているため、脱水には脱塩も含まれます。

原油が電気脱塩タンクから出た後、フィードは原油と熱交換を続け、常圧塔の 31 層に入ります。

2.初留蒸留装置

脱塩された脱水原油は215~230℃に熱交換されて初留塔に入ります。塔頂より初留点-130℃の留分を留出させます。凝縮・冷却後、一部は塔頂で還流に使用され、残りは改質原料以上として導出される。重質ガソリン。イニシャルトップオイルとも呼ばれます。

3.常圧システム

初留塔の塔底から出た原油は常圧加熱炉で350~365℃に加熱され、常圧精留塔に入ります。冷却還流を塔頂部に流し込み、塔頂部の温度を90〜110℃に制御する。塔頂部から供給部にかけて徐々に温度が上昇していきます。留分の沸点範囲の違いを利用して、塔頂部からはガソリンが、1次側ライン、2次側ライン、2次ラインからは灯油、軽油、重軽油がそれぞれ蒸留されます。それぞれ3番目のサイドライン。これらの副留分は常圧放散塔において過熱蒸気を用いて軽質成分に抽出された後、熱交換により熱の一部を回収し、それぞれ一定の温度まで冷却して装置に送り出されます。塔底の温度は約350℃です。塔底の未蒸発の重油は熱水蒸気により軽質成分を抽出した後、真空塔の原料油として使用されます。塔の高さに沿って塔の各部分の蒸気と液体の負荷を比較的均一にし、還流熱を最大限に利用するために、通常、塔の側面抽出口の間に2〜3個の中間循環還流器が挿入されます。タワー。

4. 減圧システム

常圧塔塔底の重質油は真空加熱炉に圧送され、390~400℃に加熱されて減圧精留塔に入ります。塔の頂上からは製品が出てきません。分離された非凝縮性ガスが凝縮および冷却された後、非凝縮性ガスは通常、塔内の残留圧力を 1.33 ~ 2.66 kPa に維持するために 2 段階の蒸気エジェクターで抽出され、油が完全に充填されるようにします。減圧下で吸収されます。蒸気を出します。塔側では、異なる重量の潤滑油留分または分解原料油が第 1 側ラインと第 2 側ラインから抽出されます。ガスによりストリッピングされ、熱交換により冷却された後、一部は循環還流のために塔に戻され、一部は装置外に送り出されます。塔底の減圧残渣も過熱蒸気に吹き込んで軽質成分を抽出します。抽出速度を上げた後、ポンプで抽出します。熱交換・冷却後、装置外に排出されます。自家用燃料や業務用重油、アスファルト原料としてもご利用いただけます。または、重質潤滑剤やアスファルトをさらに製造するためのプロパン脱れき装置の原料としても使用されます。

3. 通常・真空装置の主制御回路

原油蒸留は連続生産プロセスです。年間 250 万トンの原油を処理する大気真空装置には、通常 130 ~ 150 の制御ループがあります。いくつかの典型的な制御ループを以下に紹介します。

1. 減圧炉

減圧炉内の0.7MPa蒸気の圧力は個別のレンジで制御されています。減圧炉内の0.7MPa蒸気の圧力は、1.1MPa蒸気を補充したり、排気ガスを0.4MPa排気管網に排気することで調整します。 DCSを使用して0.7MPaの蒸気圧力を制御すると、DCS機能モジュールによって計算および判断され、蒸気圧力の分割レンジ制御が実現されます。 0.7MPaの蒸気圧検出信号は機能ブロック調整器に送られ、機能ブロック調整器は4~12mAセグメントを出力して1.1MPa蒸気入口管網調整弁を調整し、12~20mAセグメントを出力して0.4MPa劣化ガス配管網を調整します。調整弁。これは実際には、従来の機器のハードレンジ分割スキームに基づいており、安定した蒸気圧力 0.7MPa を維持するためのスプリットレンジ調整を実現しています。

2. 常圧塔と減圧塔の中段における還流熱負荷制御

中間段階の還流の主な機能は、塔内の熱負荷の一部を除去することです。中間部還流の熱負荷は、中間部還流が熱交換器によって冷却される前後の温度差、中間部還流量、および比熱の積です。リフロー流量は、中間部のリフロー熱負荷の大きさによって決まります。中間セクションの戻り流は補助ループの中間経路であり、中間セクションの熱負荷を使用して中間セクションの戻り流をカスケードしてカスケード調整ループを形成します。 DCS 計算機能ブロックは、冷却前後の温度差を計算し、熱負荷を計算するために使用されます。主回路熱負荷所定値は作業者またはホストコンピュータから与えられます。

3. 加熱炉の熱効率の制御向上

加熱炉の熱効率を高めて省エネルギーを図るため、炉内に流入する空気の予熱、排ガス温度の低下、空気過剰率の制御などの方法が採用されています。一般に、加熱炉の制御では、加熱媒体として燃焼排ガスを使用し、炉に入る空気を予熱します。炉内圧力を正常に制御することで熱効率を確保し、加熱炉の安全な運転を確保します。

4. 炉内圧力制御

常圧炉および減圧炉の輻射対流室に微差圧発信器を設置し、炉内の負圧を測定します。ロングストロークアクチュエータは、コネクティングロッドを介して排ガスバッフルの開口部を調整するために使用されます。炉内を常圧に保ちます。

5. 排ガス中の酸素含有量の制御

一般に、排ガス中の酸素含有量の測定にはジルコニア分析装置が使用されます。酸素含有量を使用してブロワー入口バッフルの開口部と炉に入る空気の量を制御し、最良の過剰空気係数を達成し、加熱炉の熱効率を向上させます。

6. 加熱炉出口温度制御

加熱炉出口温度制御には 2 つの技術ソリューションがあり、加熱炉プロセス画面のスイッチ (またはソフト スイッチ) によって切り替えられます。 1 つは燃料油と燃料ガスの流量に連動して総出口温度を制御する方法、もう 1 つは加熱炉の吸熱量と供給熱量のバランスを制御する方法です。発熱量バランス制御では、発熱量を計算するために多くの計算機ファンクション ブロックを使用する必要があり、同時に発熱量制御 PID ファンクション ブロックを使用する必要があります。その所定の値は、フィード流量、比熱、フィード出口温度と加熱炉入口温度の差の積、すなわち吸熱値である。測定値は、燃料油および燃料ガスの発熱量、すなわち発熱量である。発熱量バランス制御により、エネルギー消費量を削減し、スムーズな運転を実現し、炉出口温度をより効果的に制御できます。システムの開発と実装では、DCS 内の計測機能を最大限に活用します。

7.常圧塔デカップリング制御

大気タワーには4つのサイドラインがあります。サイドラインの抽出量が変化すると、抽出トレイの下の内部還流が変化し、その結果、サイドラインの下の各サイドラインの製品品質に影響を与えます。一般に、通常の第 1 ラインの初留点、通常の第 2 ラインの乾燥点 (90% 乾燥点)、および通常の第 3 ラインの粘度は、操作時の品質指標として使用できます。軽油の収量を向上させ、各サイドラインの製品品質を確保し、各サイドラインの相互影響を克服するために、大気塔のサイドラインのデカップリング制御が採用されている。一定の第 2 ラインを例にとると、一定の第 2 ライン引出し量は、第 2 ライン引出し流量によって制御することも、デカップリング方式によって制御し、プロセス画面スイッチによって切り替えることもできます。デカップリング法では、第 2 ライン乾燥点一定制御機能ブロックの出力に原油供給量の遅れを乗じた値を、第 2 ライン抽出流量一定機能ブロックの所定値として使用します。測定値は、サイドライン流量、通常ライン流量遅延値、通常塔留出油量遅延値の和となります。

遅延機能ブロックはコンフィギュレーション時に使用され、遅延時定数は実験によって決定されます。このトップダウンドライポイントデカップリング制御方式により、当サイドラインの流量を変更するだけでなく、隣のサイドラインの流量も調整することで、各サイドラインの製品品質を安定化させます。分離制御では原油流量のフィードフォワードも追加され、スムーズな運転、外乱の克服、品質の確保に重要な役割を果たします。

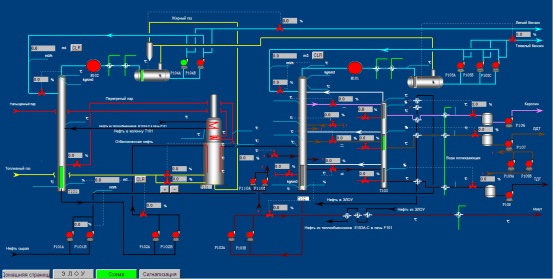

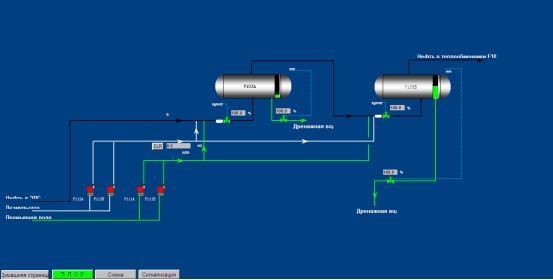

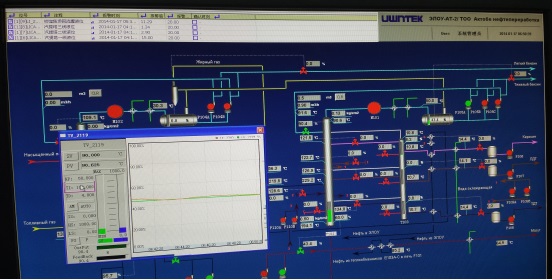

4. プロジェクトのスクリーンショット